Системи за подреждане: типове, устройства. Тест за формоване

Както показва практиката, конвенционалните системи за врати в модерен дизайн позволяват окончателното оформяне на крайния продукт ясно

съдържание

Странични модификации

Страничните системи за затваряне са оборудвани с подаващи устройства, които са разположени под прав ъгъл спрямо вдлъбнатината. Този тип често се използва във форми с един или повече работници гнезда.

Подаващото устройство, когато се приближава към работната кухина, има намалена дебелина, агрегати с прием елемент, чието напречно сечение влияе върху количеството преминаващ метал през кухината на формата. При захранващите устройства от страничния тип суровината се движи по равнината съединител с последващото запълване на долната част на работната камера. Това блокира вентилационните канали, което затруднява отстраняването на въздуха. В този смисъл, страничните смукателни системи са най-ефективни при производството на плитки заготовки.

Ако преместите кухината на движещата се част на устройството, металът под налягане ще предотврати отстраняването на въздушните мехурчета от дълбочината. Струва си да се отбележи, че при отливане на части с големи централни пръчки, разположени перпендикулярно, възможно появата на редица дефекти.

Характеристики на работата на страничната врата

Поставянето на страничното подаващо устройство по допирателната линия позволява изравняване на челното удара и завъртания. Отливката има широк елемент, който е монтиран перпендикулярно на пръта, а има и големи въздушни връзки. В резултат на това няма порьозност на въздуха и противопотокове.

При тангенциалните отпадъци, отливът на пръстена се произвежда най-качествено, при условие че ширината на частта е съизмерима с аналогичния индекс на работния елемент. Нерационално е да се използва подобен механизъм при отливане на пръстеновидни заготовки със стъпален диаметър и твърди части. Това се дължи на факта, че когато металът се върти, той се завърта и това отрицателно влияе върху пълненето на централната част, което създава празнини в нея. За да се реши проблемът, се използва вдлъбнатина с по-широк диаметър.

изчисление системата на портата изисква счетоводство ширината на всмукателния колектор и неговото поставяне. Тези фактори оказват влияние върху качеството на леянето. Трябва да се отбележи, че когато вратата е разположена в близост до широка част на заготовката, металът ще тече широко поток, въртене и преждевременно запълване на вентилацията гнездо. Ако системата е монтирана от тясната страна на частта, суровината ще тече през стените без значително вихри.

Системи за отваряне на централен тип

Централни вариации се използват за леене на плоски заготовки, които имат свободно централно поле (рамки, пръстени). също Те се използват за производство на кутии и цилиндрични части с отворена централна кухина.

Тази характеристика на конструкцията ви позволява да монтирате бегач в центъра на оста от предната страна. Могат да се използват няколко хранилки. Централните дупки се използват при производството на части с кухини, чието дъно има дупка. Чрез него се предава пръчката, преобразяващата в дисектора. Този елемент може да премине строго в центъра или с офсет, това Той дава Възможността за поставяне на матрицата в кухината е асиметрична на ходовия елемент.

Сред предимствата на централните леярски системи за леене под налягане е следното:

- Възможно е да се напълни работната кухина с няколко захранващи устройства, без да се образуват противни потоци от метал.

- Дизайнът има същия температурен режим на всички работни повърхности, което осигурява елиминиране на повърхностните деформации.

- Значително намаляване на металния път без допълнителна струя от компресионната камера е гарантирано.

- Направена е еднаква посока на захранване с метал и извличане на въздух.

За да се гарантира правилното функциониране на уреда и да се елиминира турбуленцията, дюзата трябва да бъде насочена успоредно към централния прът и стените на формата.

Използване на централната вдлъбнатина

Разглежданите устройства се използват изключително във форми с един работен гнездо. Отливането на тънкостенни заготовки изисква инсталирането на няколко захранващи устройства. За работа с дебел детайл и слаб рационален елемент, един елемент ще е достатъчен. Тя е допирателна с прием отделение, което позволява пристигането на метал от една страна за да се премахнат примесите във въздуха възможно най-много.

Обработката на големи заготовки с форма на кутия и конфигурация на корпуса се извършва с помощта на няколко централни подаващи устройства. Това дава възможност да се осигури храна за всички далечен секции от работната кухина, както и да изключи появата на непрекъсната струя, причиняваща разслояване на суровините. Общата стойност на хранилки увеличава и плюсове централната плесен са показани, ако напречното сечение на входния елемент е превишена така за осигуряване на захранване работа кухина, без да причинява прекъсване на струята от течен метал на всеки фидер.

Директни хранилки

Централните захранващи устройства без делители се използват за леярски конструкции, чиято конфигурация не позволява инсталирането на странични аналози. В това В този случай елементите на системата за впръскване се монтират директно върху частта, служат и като захранващо устройство. Директните модификации са разумни при леене на дебелостенни компактни заготовки, които се обработват при ниски скорости от подаващи средства с голямо напречно сечение.

Запълването на работа при такива условия не е така представлява специални трудности. Основният акцент е върху запечатването на метала с окончателното налягане. Оптималните резултати в процеса се получават, когато натоварването на суровината не се отстранява преди отварянето на работната форма (камера от уплътнен тип).

Модели с кръгов колектор

Подобни системи за отваряне на стоманени отливки се използват, когато не е възможно да се осигури едно захранващо устройство достатъчно запълване на всички на дистанционното части от работната камера. Основната цел на устройството е синхронно захранване на метал с всички периферни отделения, след което суровината влиза в твърдия захранване точки чрез няколко входящи елемента.

Такава конструкция е подходяща ако има такива на дистанционното части от порта, които не се вписват в стандарта общи размери. В допълнение, такава конфигурация е подходяща за леене на заготовки за решетки, които, когато се произвеждат, срещат пречки във връзка с тънкостенни конструкции. Това е особено важно, ако е близо далечен Отделението е оборудвано с пръчки. При отлив решетка срещащи два джета в тясно гнезда практически не изпитва вихрови препятствия, за разлика от подобен процес в кухините на голям обем на.

експлоатация

Системите за леене с кръгъл колектор се използват за обработка на малки зъбци колела с тънки стени, които има широка стъпка и tribok. На всеки зъб от колекторите се доставят малки разрез и дебелина около 0,5 мм.

Използване на насочващи хранилки Той дава Възможност за изместване на въздуха от метала, дори и в труднодостъпни и slaboventiliruemyh места. Те са оптимално подходящи за топене на кутии и конфигурация на кутии. Дизайнът позволява да се избегнат челните удари и прекомерното завъртане.

Прес форма

на елементът на леярското производство представлява сложното устройство за приемане на метални, полимерни и гумени продукти от различни форми. Уредът служи за отливане на различни продукти под налягане от машини за леене под налягане. Формата може да бъде от няколко типа:

- Механичен тип.

- Полуавтоматични или автоматични.

- Стационарни и сменяем инсталация.

- С хоризонтални и вертикални равнини съединител.

Събранието включва фиксирана матрица и активна част. Формиращите кухини на тези части са проектирани по обратен начин, което позволява да се осигури необходимия отпечатък на детайла. Суровината се захранва чрез смукателна система, а температурата се регулира чрез циркулация на водата в охладителната верига.

Гофрирана тръба: избор и приложение

Гофрирана тръба: избор и приложение Кабелни скоби: цел и устройство

Кабелни скоби: цел и устройство Ръководство за гардероба на плъзгащите се врати: видове и техните характеристики

Ръководство за гардероба на плъзгащите се врати: видове и техните характеристики Винтове за метал с бормашина: описание, предназначение, цена

Винтове за метал с бормашина: описание, предназначение, цена Адаптерът е необходим елемент на електрическото оборудване

Адаптерът е необходим елемент на електрическото оборудване Режещ инструмент: сортове, свойства и обхват

Режещ инструмент: сортове, свойства и обхват Защо колата използва вратата по-близо?

Защо колата използва вратата по-близо? Какви са напоителните системи? Преносими напоителни машини

Какви са напоителните системи? Преносими напоителни машини Заключва "Mettem": спецификации и отзиви. Механична заключваща комбинация

Заключва "Mettem": спецификации и отзиви. Механична заключваща комбинация Помпи: класификация на помпи, видове, типове, характеристики и рецензии

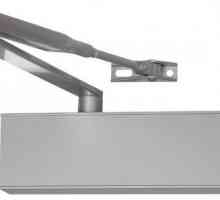

Помпи: класификация на помпи, видове, типове, характеристики и рецензии Захващане на вратата DORMA: качество и комфорт

Захващане на вратата DORMA: качество и комфорт Изпълнителен механизъм: типове, принцип на работа, приложение

Изпълнителен механизъм: типове, принцип на работа, приложение Предварителна вакуумна помпа: общ преглед, видове, спецификации и отзиви

Предварителна вакуумна помпа: общ преглед, видове, спецификации и отзиви Видове съединения, предназначение, класификация, размери

Видове съединения, предназначение, класификация, размери Вакуумно формоване у дома

Вакуумно формоване у дома Фреза за фрезоване: преглед на модела

Фреза за фрезоване: преглед на модела Краен прекъсвач с валяк и неговото приложение

Краен прекъсвач с валяк и неговото приложение Затваряне на вратите: видове, принцип на работа

Затваряне на вратите: видове, принцип на работа Радиални вентилатори: устройство и приложение

Радиални вентилатори: устройство и приложение Клапан за врата: характеристики на употреба

Клапан за врата: характеристики на употреба Подаващото устройство за подаващото устройство с вашите ръце като начин за пестене на пари

Подаващото устройство за подаващото устройство с вашите ръце като начин за пестене на пари