Полиестерни смоли: производство и обработка

През последните години полиестерните смоли станаха много популярни. На първо място, те са в търсенето като водещи компоненти по време на производството на фибростъкло, трайни и леки структурни материали.

съдържание

Изработване на смоли: първият етап

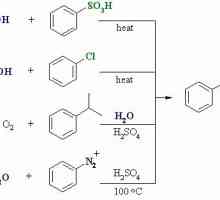

Как започва производството на полиестерни смоли? Този процес започва с дестилацията на масло - през този период се отделят различни вещества: бензен, етилен и пропилей. Те са необходими за производството на антихидриди, полизащитни киселини, гликоли. След съвместното готвене всички тези компоненти създават така наречената базова смола, която на определен етап трябва да се разрежда със стирен. Последното вещество, например, може да бъде 50% от крайния продукт. В рамките на този етап е възможно да се продаде готовата смола, но производството все още не е приключило: не забравяйте за насищането с различни добавки. Благодарение на тези съставки завършената смола придобива своите уникални свойства.

Съставът на сместа може да варира от производителя - много зависи от това, къде ще се използва специално полиестерната смола. Експертите избират най-оптималната комбинация, резултатът от тази работа ще бъдат вещества с напълно различни свойства.

Производство на смоли: втори етап

Важно е завършената смес да е твърда - обикновено чака процесът на полимеризация да стигне до края. Ако беше прекъснато и материалът беше продаден, той беше само частично полимеризиран. Ако не се направи нищо с него, полимеризацията ще продължи, веществото непременно ще се втвърди. Поради тези причини срокът на годност на смолата е много ограничен: колкото по-голям е материалът, толкова по-лоши са неговите окончателни свойства. Полимеризацията може да се забави - за това се използват хладилници, няма втвърдяване.

До етапа на производство е завършена и се оказа готови продукти, Към смолата също е необходимо да се добавят две важни вещества: катализатор и активатор. Всеки от тях изпълнява своята функция: в сместа започва топлинно образуване, което допринася за процеса на полимеризация. Тоест източникът на топлина отвън не се изисква - всичко се случва без него.

Процесът на полимеризационния процес се регулира - пропорциите на компонентите се контролират. Тъй като потенциално експлозивна смес може да бъде резултат от контакта между катализатора и активатора, последният обикновено се вкарва в смолата само в рамките на производството, катализаторът се добавя преди употреба, обикновено се доставя отделно. Само когато процесът на полимеризация е напълно завършен, веществото ще се втвърди, можем да заключим, че производството на полиестерни смоли е свършило.

Стартиращи смоли

Какъв е този материал в първоначалното му състояние? Тя е медена като вискозна течност, чийто цвят може да варира от тъмно кафяв до светложълт. Когато се вкара известно количество втвърдители, полиестерната смола първоначално леко се сгъсти, след което придобива желатиново състояние. Малко по-късно консистенцията наподобява каучук, след това - веществото се втвърдява (става неразтворимо, неразтворимо).

Този процес обикновено се нарича втвърдяване, тъй като се получава след няколко часа при обикновена температура. Когато смолата е в твърдо състояние, тя прилича на здрав, издръжлив материал, който е лесен за боядисване в различни цветове. Като правило се използва в комбинация с фибростъкло (полиестерно фибростъкло), служи като структурен елемент за производството на различни продукти - това е полиестерна смола. Инструкцията при работа с такива смеси е много важна. Необходимо е да се спазват всяка от неговите точки.

Основни предимства

Полиестерните смоли във втвърдено състояние са забележителни строителни материали. Те се характеризират с твърдост, висока якост, отлични диелектрични свойства, устойчивост на износване, химическа устойчивост. Не забравяйте, че в процеса на използване на продуктите, изработени от полиестерна смола, са безопасни от гледна точка на околната среда. Някои механични качества на смеси, които се използват заедно с фибростъкло, по отношение на техните параметри наподобяват параметрите конструктивна стомана (в някои случаи те дори надвишават). Производствената технология е евтина, проста, безопасна, защото веществото се излекува при нормална стайна температура, дори не се изисква прилагане на налягане. Не се получават летливи или други странични продукти, наблюдава се само малко свиване. По този начин за производството на продукта не са необходими скъпи тромави инсталации, няма нужда от топлинна енергия, благодарение на която предприятията бързо овладяват както производството с голям тонаж, така и производството с малък тонаж. Не забравяйте ниската цена на полиестерните смоли - тази цифра е два пъти по-ниска от тази на епоксидни аналози.

Ръст на производството

Не може да се пренебрегне фактът, че в момента производството на ненаситена полиестерна смола набира скорост всяка година - това важи не само за нашата страна, но и за общите външни тенденции. Ако вярвате в мнението на специалистите, това положение със сигурност ще остане в обозримо бъдеще.

Недостатъци на смоли

Разбира се, полиестерните смоли също имат някои недостатъци, като всички останали материали. Например, по време на производството стирелът се използва като разтворител. То е запалимо, много токсично. В момента такива марки вече са създадени, които нямат стирен в техния състав. Друг очевиден недостатък: запалимост. Немодифицираните ненаситени полиестерни смоли горят точно като твърда дървесина. Този проблем е решен: веществото въведена в прахообразни пълнители (с ниско молекулно тегло органично съединение със съдържание на флуор и хлор, антимонов триоксид), понякога се използва химична модификация - тетрахлорофталов прилага, hlorendikovuyu киселина, някои многомерен: винил хлороацетат, хлоростирен, и други съединения, които съдържат хлор.

Състав на смоли

Ако разгледаме състава на полиестерните ненаситени смоли, можем да отбележим тук многокомпонентна смес от химически елементи от различна природа - всяка от тях изпълнява определени задачи. Основните компоненти са полиестерни смоли, изпълняват различни функции. Например, полиестерът е основният компонент. Това е продукт на реакцията на поликондензация многовалентни алкохоли, които взаимодействат с анхидриди или полибазови киселини.

Ако говорим за многовалентни алкохоли, тогава има търсене на диетиленгликол, етиленгликол, глицерин, пропиленгликол, дипропиленгликол. Като анхидриди ние използваме адипични, фумарова киселина, фталов и малеинов анхидрид. Леянето на полиестерна смола трудно би било възможно, ако полиестерът е бил в състояние на обработка с ниско молекулно тегло (около 2000). По време на процеса на формоване се превръща в полимер с триизмерна мрежеста структура, високо молекулно тегло (след въвеждане на вулканизиращите инициатори). Тази структура осигурява химическа устойчивост, висока якост на материала.

Разтворителят-мономер

Друг задължителен компонент е разтворим мономер. В този случай разтворителят има двойна функция. В първия случай се изисква, за да се намали вискозитета на смолата до нивото, необходимо за преработката (тъй като самият полиестер е твърде дебел).

От друга страна, мономерът е активно участва в процеса на съполимеризация с полиестер, който е осигурен за сметка на оптимална скорост на полимеризация и висока дълбочина на лек материал (когато се разглеждат поотделно полиестери, им втвърдяване случва достатъчно бавно). Хидропероксид - единият компонент, който искате да прехвърлите в твърдо състояние от течност - само защото всички си качество отвежда на полиестерна смола. Използването на катализатора е задължително и при работа с полиестерни ненаситени смоли.

ускорител

Тази съставка може да бъде включена в полиесрите както по време на производството, така и при обработката (преди да се въведе инициаторът). За изсушаване на полимери най-оптималните ускорители са кобалтовите соли (кобалтов октоат, нафтенат). Полимеризацията не само трябва да се ускорява, но и да се активира, въпреки че в някои случаи тя се забавя. Тайната е, че ако не използвате ускорители и инициатори, готовата материя ще се формира независимо свободни радикали, поради което полимеризацията ще настъпи преждевременно - директно по време на съхранение. За да предотвратите това явление, не можете да правите без забавяне на забавянето (инхибитора).

Принципът на инхибитора

Механизмът на действие на този компонент е този: той взаимодейства със свободните радикали, които периодично възникват в резултат на образуването на нискоактивни радикали или съединения, които нямат радикален характер. Функцията на инхибиторите обикновено се извършва от такива вещества: хинони, трикрезол, фенон, някои от органичните киселини. В състава на полиестери инхибиторите се въвеждат в малки количества по време на производството.

Други добавки

Компонентите, описани по-горе, са основни, благодарение на тях е възможно да се работи с полиестерна смола като свързващо вещество. Въпреки това, както показва практиката, в процеса на формоване на продуктите в полиестери се въвеждат голям брой добавки, които на свой ред носят различни функции, променят свойствата на изходния материал. Сред тези компоненти могат да се отбележат прахообразните пълнители - те се въвеждат специално, за да се намали свиването, да се намали цената на материала, да се увеличи пожароустойчивостта. Трябва също така да се отбележи фибростъкло (подсилващи пълнители), чието използване се дължи на повишени механични свойства. Има и други добавки: стабилизатори, пластификатори, бои и т.н.

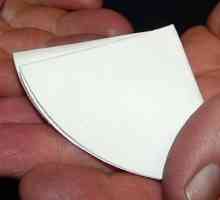

Стъклени рогозки

Що се отнася до дебелината, така че структурата на стъклените влакна може да бъде различна. Стъклени влакна - фибростъкло, които са нарязани на малки парчета, тяхната дължина варира в диапазона от 12-50 мм. Елементите са залепени заедно с друго временно свързващо вещество, което обикновено е прах или емулсия. Епоксидна смола полиестер се използва за производството на стъклени рогозки, които се състоят от влакна, които се намират хаотично, фибростъкло, чийто външен вид прилича на обикновена тъкан. За да постигнете максимално възможно втвърдяване, трябва да използвате различни степени на фибростъкло.

По принцип стъклените подложки имат по-малко сила, но те са много по-лесни за обработка. В сравнение с фибростъкло този материал по-добре повтаря формата на матрицата. Тъй като влакната са достатъчно къси, те имат хаотична ориентация, мат едва се гордее с голяма сила. Въпреки това, той може да бъде много лесно импрегниран със смола, защото е мек, докато е хлабав и дебел, малко като гъба. Материалът е наистина мек, може лесно да се формова. Ламинатът например, който е изработен от такива рогозки, има забележителни механични свойства, има висока устойчивост срещу атмосферни условия (дори и в продължителен период от време).

Къде да използвате стъклени рогозки

Мат намира своето приложение в сферата на контактното леене, така че да е възможно да се произвеждат стоки с комплексни форми. Продуктите, изработени от такъв материал, се използват в различни области:

- в корабостроителната индустрия (изграждане на канута, лодки, яхти, ножове за риба, различни вътрешни структури и др.);

- стъклопакета и полиестерната смола се занимават с производството на автомобили (различни машинни части, цилиндри, ванове, дифузори, цистерни, информационни табла, калъфи и т.н.);

- в строителната индустрия (някои елементи от дървени изделия, изграждането на автобусни спирки, разделящи прегради и т.н.).

Стъклени мелници имат различна плътност, както и дебелина. Отделете материала с теглото на един квадратен метър, което се измерва в грамове. Има доста тънък материал, почти въздушен (стъклена вата), има също дебел, почти като одеяло (използва се, за да се гарантира, че продуктът има необходимата дебелина, има необходимата якост).

Полиестерна смола и епоксидна смола: контраст, характеристики и прегледи

Полиестерна смола и епоксидна смола: контраст, характеристики и прегледи Кастинг в черупки: основни операции за изработване на плесени

Кастинг в черупки: основни операции за изработване на плесени Ксантанова гума

Ксантанова гума Алкохолен лак за дърво

Алкохолен лак за дърво Роуз тамян: тропическо дърво, което притежава уникални свойства

Роуз тамян: тропическо дърво, което притежава уникални свойства Йонообменни смоли: приложение. Колко ефективни са те в пречистването на водата?

Йонообменни смоли: приложение. Колко ефективни са те в пречистването на водата? Производство на сярна киселина. Методи за приготвяне. приложение

Производство на сярна киселина. Методи за приготвяне. приложение Gelcoat - какво е това? Приложение, свойства, видове гел

Gelcoat - какво е това? Приложение, свойства, видове гел Урея-формалдехидни смоли: производство, употреба и свойства

Урея-формалдехидни смоли: производство, употреба и свойства Как да разтваряме епоксидна смола? Работете с епоксидна смола

Как да разтваряме епоксидна смола? Работете с епоксидна смола Как да направите течен камък със собствените си ръце: технология, препоръки за производство

Как да направите течен камък със собствените си ръце: технология, препоръки за производство Акрилна смола: характеристика и приложение

Акрилна смола: характеристика и приложение Фенолформалдехидна смола. Приемане и приложение. свойства

Фенолформалдехидна смола. Приемане и приложение. свойства Фибростъкло със собствени ръце

Фибростъкло със собствени ръце Използването на бензен в медицината и промишлеността

Използването на бензен в медицината и промишлеността Използване на епоксида за креативност

Използване на епоксида за креативност Пропилов алкохол: свойства и приложения

Пропилов алкохол: свойства и приложения Филтърна хартия: иновация в проста

Филтърна хартия: иновация в проста Епоксидна смола: незаменим помощник във всички отрасли

Епоксидна смола: незаменим помощник във всички отрасли Как да направите хартиен майс със собствените си ръце

Как да направите хартиен майс със собствените си ръце Приготвяне на фенол: основни методи

Приготвяне на фенол: основни методи