Дехидрогениране на бутан до бутени

Дехидрогенирането на бутан се извършва в кипящ или подвижен слой от хром и алуминиев катализатор. Процесът се извършва при температура в диапазона от 550 до 575 градуса. Сред характеристиките на протичането на реакцията се отбелязва приемствеността на технологичната верига.

съдържание

Технологични характеристики

Дехидрогенирането на бутан се извършва главно в контактни адиабатни реактори. Реакцията протича в присъствието на водна пара, което значително намалява парциалното налягане на взаимодействащите газообразни вещества. Компенсирането в повърхностен реакционен апарат на ендотермичния топлинен ефект се постига чрез подаване на димни газове през повърхността на топлината.

Опростена версия

Дехидрогенирането на бутан по най-простия начин включва импрегниране на алуминиев оксид с разтвор на хромен анхидрид или с калиев хромат.

Полученият катализатор подпомага бързото и качественото протичане на процеса. Този ускорител химически процес е достъпна за ценови диапазон.

Схема за производство

Дехидрогенирането на бутан е реакция, при която не се очаква значително потребление на катализатора. Продуктите за дехидрогениране на изходния материал влизат в екстракционната ректификационна единица, където се възстановява необходимата олефинова фракция. Дехидрогенирането на бутан до бутадиен в тръбен реактор, имащ опция за външно загряване, позволява добър добив на продукта.

Специфична характеристика на реакцията при относителната му безопасност, както и при минимално прилагане на сложни автоматични системи и устройства. Сред предимствата на тази технология може да се спомене простотата на дизайна, както и ниската консумация на евтин катализатор.

Функции на процеса

Дехидрогенирането на бутан е обратим процес с увеличаване на обема на сместа. Съгласно принципа на Le Chatelier, за да се промени химическото равновесие в този процес към производството на реакционни продукти, е необходимо да се намали налягането в реакционната смес.

Оптималното атмосферно налягане се разглежда при температура до 575 градуса, като се използва смесен хромо-алуминиев катализатор. Тъй като ускорителят на химичния процес се отлага на повърхността на съдържащи въглерод вещества, които се образуват по време на страничните реакции на дълбокото разграждане на първоначалния въглеводород, неговата активност намалява. За да възстанови първоначалната си активност, катализаторът се регенерира чрез издухването му с въздух, който се смесва с димните газове.

Поточни условия

При дехидрогенирането на бутан се образува неограничен бутен в цилиндричните реактори. В реактора има специални газоразпределителни решетки, монтирани са циклони, които позволяват улавяне на катализаторния прах, пренесен от газовия поток.

Дехидрогенирането на бутан до бутени е основата за модернизация на промишлените процеси за получаване на ненаситени въглеводороди. В допълнение към това взаимодействие тази технология се използва за получаване на други варианти на парафини. Дехидрирането на n-бутан стана основата за производството на изобутан, п-бутилен, етилбензен.

Съществуват известни разлики между технологичните процеси, например, когато се дехидрират всички въглеводороди на редица парафини, се използват аналогични катализатори. Аналогията между производството на етилбензен и олефини е не само в използването на един ускорител на процеса, но и при използването на подобно оборудване.

Продължителност на използване на катализатора

Каква е характеристиката на дехидрогенирането на бутан? Формулата на катализатора, използвана за този процес е хромен оксид (3). Той се отлага върху амфотерния двуалуминиев триоксид. За да се увеличи стабилността и селективността на ускорителя на процеса, той се симулира с калиев оксид. При правилна употреба, средната продължителност на катализаторните работи на пълен работен ден е една година.

Тъй като се използва, се наблюдава постепенно отлагане на смес от оксиди на твърдите съединения. Те трябва да бъдат своевременно изгорени, като се използват специални химични процеси.

Отравянето на катализатора се осъществява чрез водна пара. На тази катализаторна смес протича дехидрогенирането на бутан. Уравнението на реакцията се разглежда в училището по време на органичната химия.

В случай на повишаване на температурата, химическият процес се ускорява. Но в същото време селективността на процеса намалява и слоят кокс се утаява върху катализатора. В допълнение, в гимназията тази задача често се предлага: напишете уравнението на реакцията на дехидрогениране на бутан, изгарянето на етана. Тези процеси не се очаква да бъдат особено сложни.

Напишете уравнението на реакцията на дехидрогениране и ще разберете, че тази реакция протича в две противоположни посоки. Един литър от обема на ускорителя на реакцията представлява приблизително 1000 литра бутан в газообразна форма на час, така се получава дехидрогенирането на бутан. Реакцията на съединението ненаситен бутен с водород е обратният процес на дехидрогениране на нормален бутан. Добивът на бутилен при директната реакция е средно 50%. Тъй 100 кг изходен алкан дехидрогенирането образувани след около 90 кг бутилен, ако процесът се извършва при атмосферно налягане и температура от около 60 градуса.

Суровини за производство

Да разгледаме по-подробно дехидрогенирането на бутан. Уравнението на процеса се основава на използването на суровината (смес от газове), образувана при рафинирането на нефт. В началния етап, бутановата фракция се пречиства напълно от пентени и изобутени, които пречат на нормалното протичане на реакцията на дехидрогениране.

Как е най-дехидрогениране на бутан? Уравнението на този процес включва няколко стъпки. Пречистването се случва дехидрогениране пречистена бутадиен да бутени 1 и 3. Концентратът, съдържащ четири въглеродни атома, която се получава в случая на каталитично дехидрогениране на п-бутан, бутен-1 е налице, п-бутан и бутени-2.

За да се извърши идеалното отделяне на сместа е достатъчно проблематично. С използването на екстракция и фракционна дестилация с разтворител, това разделяне може да бъде осъществено и ефективността на това разделяне може да бъде увеличена.

При извършване на фракционна дестилация на апарати с голям капацитет разделяне, има възможност за пълно отделяне на бутен-1 нормална бутан и бутен-2.

От икономическа гледна точка процесът на дехидрогениране на бутан до ненаситени въглеводороди се счита за евтино производство. Тази технология ви позволява да получите бензин, както и огромно разнообразие от химически продукти.

Този процес се извършва главно само в онези области, където е необходим ненаситен алкен, а бутанът е с ниска цена. Благодарение на по-евтината и подобрена процедура за дехидрогениране на бутана, обхватът на употреба на диолефини и моно-олефини се разшири значително.

Процесът на дехидрогениране на бутан се извършва на един или два етапа, като нереагиралата суровина се връща в реактора. За пръв път в Съветския съюз бутанът се дехидрира в катализаторното легло.

Химични свойства на бутан

В допълнение към процеса на полимеризация има реакция на горене в бутан. Етан, пропан, други представители наситени въглеводороди се съдържа в природния газ, затова е суровината за всички трансформации, включително и изгарянето.

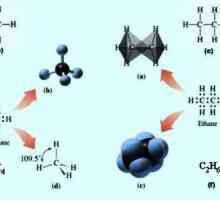

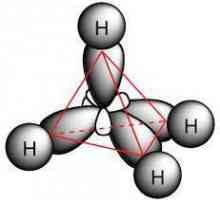

В бутан въглеродните атоми са в sp3-хибридно състояние, така че всички връзки са единични, прости. Подобна структура (тетраедрена форма) определя химичните свойства на бутана.

Не е в състояние да свърже реакциите на добавяне, той се характеризира само чрез процесите на изомеризация, заместване, дехидрогениране.

Замяната с двуатомни халогенни молекули се провежда с радикал механизъм, и достатъчно строги условия (ултравиолетова радиация), необходими за изпълнението на това химично взаимодействие. Практическата стойност на всички свойства на бутан е изгарянето му, придружено от отделянето на достатъчно количество топлина. Освен това процесът на дехидрогениране на крайния въглеводород е от особен интерес за производството.

Специфична дехидрогенизация

Процедурата за дехидрогениране на бутан се провежда в тръбен реактор, който има външно нагряване върху неподвижния катализатор. В този случай се повишава добивът на бутилен, автоматизирането на производството се опростява.

Сред основните предимства на този процес е минималната консумация на катализатора. Сред недостатъците се забелязва значително потребление на легирани стомани, високи капиталови инвестиции. Освен това, каталитичната дехидратация на бутан включва използването на значителен брой агрегати, тъй като те имат ниска производителност.

Производството има ниска производителност, тъй като някои от реакторите са ориентирани към дехидрогениране, а втората част се основава на регенерация. Освен това се отчита минусът на тази технологична верига и броят на заетите в производството. Трябва да се помни, че реакцията е ендотермична, така че процесът протича при повишена температура, в присъствието на инертно вещество.

Но в такава ситуация съществува риск от злополуки. Това е възможно в случай, че пломбите в оборудването са счупени. Въздухът, който прониква в реактора, когато се смесва с въглеводороди, образува експлозивна смес. За да се предотврати такава ситуация, химическото равновесие се измества вдясно чрез въвеждане на водна пара в реакционната смес.

Едностепенният вариант на процеса

Например, в хода на органичната химия се предлага следната задача: да направи уравнението на реакцията на дехидрогениране на бутан. За да се справим с тази задача, достатъчно е да си припомним основните химични свойства на въглеводородите от класа на ограничаващите въглеводороди. Да анализираме характеристиките на производството на бутадиен чрез едноетапен процес на дехидрогениране на бутан.

Батерията за дехидрогениране на бутан включва няколко отделни реактора, чийто брой зависи от цикъла на работа и от обема на секциите. Като цяло пет или осем реактора са включени в батерията.

Процесът на дехидрогениране и обратна регенерация е 5-9 минути, на етапа на прочистване с пара отнема от 5 до 20 минути.

Поради факта, че дехидрирането на бутан се извършва в непрекъснато се движи легло, процесът е стабилен. Това допринася за подобряване на производителността, подобрява производителността на реакторите.

процес на единичен етап извършва дехидрогениране на п-бутан при ниско налягане (до 0.72 МРа) при температура по-висока от тази, използвана за производството провежда при alyumohromovom катализатор.

Тъй като технологията включва използването на регенеративен тип реактор, използването на водна пара се изключва. В допълнение към бутадиен, в сместа се образуват бутени, които се въвеждат отново в реакционната смес.

Един етап се изчислява чрез съотношението на бутаните в контактния газ към техния брой в реакторния заряд.

Сред предимствата на този метод за дехидрогениране на бутан, ние отбелязваме опростена диаграма на потока производството, намаляването на консумираното количество суровини, както и намаляването на разходите за електроенергия за процеса.

Отрицателните параметри на тази технология са представени чрез кратки периоди на контакт на реагиращите компоненти. За да се коригира този проблем, е необходима сложна автоматизация. Дори при такива проблеми едностепенното дехидрогениране на бутан е по-благоприятно от двуетапното производство.

При дехидриране на бутан в един етап, суровината се нагрява до температура от 620 градуса. Сместа се подава в реактора, осъществява се директният контакт с катализатора.

За да се създаде вакуум в реакторите, се използват вакуумни компресори. Контактният газ преминава от реактора до охлаждането, след което преминава към отделянето. След приключване на цикъла на дехидрогениране фураж се предава в следващите реактори и на тези, които вече са преминали химичен процес, се отстранява чрез продухване въглеводородните пари. Продуктите се вакуумират и реакторите отново се използват за дехидрогениране на бутан.

заключение

Основната реакция на дехидрогениране на бутан с нормална структура е каталитичната подготовка на смес от водород и бутени. В допълнение към основния процес може да има много странични линии, които значително затрудняват технологичната верига. Продуктът, получен в резултат на дехидрогениране, се счита за ценна химическа суровина. Именно търсенето на производство е основната причина за търсенето на нови технологични вериги за превръщането на въглеводородите от ограничителните серии в алкени.

Как да напълним запалката с газ правилно

Как да напълним запалката с газ правилно Устройството за освобождаване на изпълнените газове

Устройството за освобождаване на изпълнените газове Как да получите алкан от алкан? Какво друго можеш да получиш от алкан?

Как да получите алкан от алкан? Какво друго можеш да получиш от алкан? Производство на амоняк в лабораторен и промишлен мащаб

Производство на амоняк в лабораторен и промишлен мащаб Методи за производство на алкени: лабораторни и промишлени

Методи за производство на алкени: лабораторни и промишлени Кои алкани се характеризират с реакции

Кои алкани се характеризират с реакции Колко литра газ са в 50-литровата бутилка? Колко кубчета газ в 50-литров резервоар?

Колко литра газ са в 50-литровата бутилка? Колко кубчета газ в 50-литров резервоар? Джаз клуб на Бутан на Таганка

Джаз клуб на Бутан на Таганка Каталитични реакции: примери. Хомогенна и хетерогенна катализа

Каталитични реакции: примери. Хомогенна и хетерогенна катализа Как да получите ацетилен от метан

Как да получите ацетилен от метан Основни видове газове

Основни видове газове Запалими газове: имена, свойства и приложения

Запалими газове: имена, свойства и приложения Наситени въглеводороди: свойства, формули, примери

Наситени въглеводороди: свойства, формули, примери Изгаряне на метан

Изгаряне на метан Хром оксид

Хром оксид Дехидратация на алкохоли

Дехидратация на алкохоли Използването на алкани

Използването на алкани Амфотерни оксиди. Химични свойства, производствен метод

Амфотерни оксиди. Химични свойства, производствен метод Калиев хлорид. Получаване, химични и физични свойства. приложение

Калиев хлорид. Получаване, химични и физични свойства. приложение Пропанът е екологично гориво. Неговите физични и химични свойства

Пропанът е екологично гориво. Неговите физични и химични свойства Каталитично пречистване на газовите емисии

Каталитично пречистване на газовите емисии