Насочване на вала на електрически машини: характеристики, устройство и устройство

Подреждането на валовете на двигателите и механизмите се осъществява с цел техните оси да са на една и съща права линия. Неаксиалните въртящи се валове създават значителни товари, водещи до разрушаване, преждевременно износване на части и значителни шумове.

съдържание

Коаксиално настроените механизми не винаги се получават, така че важи съединители с компенсация на аксиално изравняване с еластични елементи. Те изпълняват своите функции до определена степен на несъответствие. Подравняването на валовете с половинки е най-удобно. Техните повърхности са основни и измервателните приспособления са прикрепени към тях. При топлоенергетиката повечето машини работят с еластични куплунзи (MUVP). При мощни агрегати се използват съединителни зъбни колела (MZ).

Опции за центриране

Изравняването на валовете с индикаторите се проверява чрез следните параметри:

- R - взаимно радиално изместване на цилиндричните повърхности на полусвързанията (радиално вграждане).

- T - разликата в отварянето на краищата на полузатяганията във вертикална и хоризонтална равнина (крайно или ъглово отклонение).

Изисквания за съединителите

Допустимото несъответствие намалява с увеличаване на скоростта на въртене. Това прави OVVP 0,12 мм при 1500 об / мин и 0,05 мм при 3000 об / мин.

Важно! Когато се избира съединител, е необходимо да се провери съответствието на неговите характеристики с техническите условия, според които неговото аксиално и радиално отклонение не трябва да бъде по-голямо от 0,05-0,08 mm. Приземяването на вала е създадено плътно. Преди разглобяването, на половината на съединителя е поставен етикет, върху който ще бъде възможно да се възстанови относителното им положение. Нарушаването на тези правила може да намали точността на подравняването.

Хоризонтална инсталация на вала

Всъщност оста не е права, защото се огъва под влияние на собственото си тегло и други натоварвания. Когато подравнявате устройството, трябва да наблюдавате разположението на валовете спрямо хоризонта. Контролът се извършва върху вратите на лагерите. Можете да използвате разположената плоска повърхност на вала с помощта на нивото "Exploration" (разделната цена е 0,1 мм на 1 м).

Устройства за контрол на изравняването

Опитни майстори са в състояние да контролират подравняването чрез прилагане на метален ръб към съединителя и през свободното пространство, определяйки подравняването. Но за по-голяма увереност, за да се спазва нормата, можете да използвате табелка с табелка или индикатор IC-0.01. Последният осигурява необходимата точност от 0,01 мм, което е достатъчно, за да отговори на нормата.

Първо, съединителните половини са изключени и след това са монтирани устройства за привеждане в съответствие на валовете на електрическите машини върху тях или върху валовете. Те трябва да са достатъчно твърди, за да не се огъват по време на измерването. Измерванията могат да се извършват и с свързани съединители.

След монтажа и укрепването на устройствата се проверява функционирането на индикатора. За тази цел издърпайте и върнете измервателните пръти. В този случай стрелката трябва да стигне до първоначалното си положение.

Аксиалните и радиални разстояния се проверяват чрез едновременно въртене на двата ротора от началното положение до ъглите 90 °, 180 ° и 270 ° в посоката на въртене на задвижването.

Как да центрираме единиците?

Преди измерванията, затягането на анкерите и носещи корпуси. Отслабването на закрепването, наличието на пукнатини в рамката, дефектите в основата, неравномерното утаяване на пода са причините за неправилното подравняване по време на функционирането на механизмите.

Приспособленията се монтират на половинките на съединителя, след което се измерва нестационарното положение:

- радиално във вертикалната равнина;

- радиална в хоризонталната равнина;

- крайна повърхност във вертикална равнина;

- крайна повърхност в хоризонталната равнина.

Въз основа на резултатите от измерването, положението на осите на вала се коригира. За тази цел подпорите се преместват вертикално посредством уплътнения и хоризонтално с болтове, разположени върху рамката. Приспособлението за подравняване е зададено на по-висока стойност от параметъра на несъответствие, след което опорите се преместват от действителната стойност на несъответствие.

Валовете са подредени в хоризонтална и вертикална равнина. След процеса на преместване и закрепване на опорите, измерванията се повтарят. Ако е необходимо, те отново се коригират.

Центриране на помпени агрегати

Подравняването на валовете на помпата и мотора е необходимо за балансиране на въртящите се части. Това важи не само за колелото и вала, но и за ротора на електрическия мотор. Задължение на производителя е да демонстрира устройството в работен режим на захранване, без да превишава допустимото ниво на вибрации. Цените на промишлените единици са високи, а при по-нататъшна експлоатация е почти невъзможно да се докаже грешката на производителя.

Стандартите предвиждат, че след стартиране отговорността за вибрациите в бъдеще се носи от потребителя. Изпитанията на помпата трябва да се проведат на правилното място на работа. Особено внимание се отделя на основата и поддържащата рамка, върху които са монтирани двигателят и помпата.

Точките на монтиране (монтажни приливи) трябва да бъдат внимателно обработени, за да се гарантира, че размерите на отворите не са по-големи от 0,2 мм на 1 м фуга. В точките на свързване е възможно да се регулират нивата с дебелина на уплътненията от 1,5 до 3 мм.

За помпи с мощност по-голяма от 150 kW, центрирането се извършва с винтове във вертикална и хоризонтална равнина (най-малко шест винта за хоризонтална помпа и най-малко четири винта за вертикална помпа). Техният брой зависи от теглото на оборудването.

Важно! Настройката на връзката между задвижването и помпата се прави и контролира преди монтажа и през целия период на работа. Също така е необходимо да се обърне внимание, че двигателят и помпата за домакински цели са поставени в основния корпус и центрирани във фабриката. Те не се нуждаят от мониторинг и показване.

Ако е инсталирана скоростна кутия между помпата и мотора, първо я центрирайте и я закрепете с щифтове. Останалите валове на устройството са ориентирани по протежение на него. Когато помпите пристигат от фабриката в монтаж с електродвигатели, валовете на модулите се подравняват от двигателите. При сглобяването на помпата върху рамката на опората, валът на мотора е изложен на него.

Балансиране на подпорния вал

Подравняването на предния вал се прави, за да се премахнат вибрациите, които се появяват, когато двигателят работи. Причините за дисбаланс могат да бъдат:

- нарушаване на изискванията в технологията на производство на шахти или след тяхното ремонт;

- неправилно сглобяване;

- подравняването на частите на шахтата и съединяващите части на трансмисията е нарушено;

- неточност на термичната обработка на продукта;

- механични повреди.

Първо, се установява дисбаланс и след това се елиминира чрез инсталиране на противотежест. Работата се извършва върху специалното оборудване на бензиностанцията. За да направите това, използвайте балансиращи машини.

Реалните условия на работа на карданния вал се симулират от въртенето му от електрическия мотор чрез предаване (обикновено ремъчно задвижване).

Отклоненията се определят от сензори, движещи се по дължината на вала. Специална програма обработва резултатите от измерването, след което се определя местоположението на инсталацията и стойността на балансиращото тегло. Техниката за техническо обслужване добавя товара, пробива метала или инсталира дистанционните елементи, за да осигури подравняването.

Устройства за центриране

За да направите най-простите измервания при проверка на подравняването на валовете, можете да използвате сгъваем метър и метален надлъжник. За коректни измервания е необходимо по-точно приспособяване за подравняване на валовете: скоба с четящо устройство, плоча, микрометър, калибър.

- Камерата е устройство за измерване на диаметри (външни и вътрешни) и дължини на частите до 4000 мм. Отделни типове ви позволяват да определите дълбочините, разстоянията до вътрешните и външните первази и да маркирате. Нивото на точност е от 0,01 мм до 0,1 мм. Инструментите могат да бъдат механични и цифрови - с изхода на измерените стойности на дисплея. Измерванията се извършват с отслабване на прикрепването на пръта и след това измерваната външна гъба се премества, докато валът леко се изстиска от двете страни. След това микрометровият захранващ винт се захранва с верниева рамка и се фиксира със скоба. Целият милиметър се измерва чрез разделянията на пръта, а акциите от верниъра.

- Микрометърът е устройство за измерване на външни диаметри и дължини на частите до 2000 mm с точност от ± 0,001 mm до 0,01 mm. По време на измерването частта се захваща от измервателните повърхности на устройството чрез завъртане на микромерния винт с храповото колело, докато хлъзгането започне да се плъзга.

- Скрепителните скоби с четящо устройство служат за измерване на външни диаметри и дължина на частите до 1000 мм. Устройството за подравняване на валовете е прикрепено към регулируемата пета, а върху подвижния има индикатор с разделители. Измерванията могат да се правят с точност от ± 0,002 до 0,01 mm.

- Пистов стилус - набор от калибрирани пластини за измерване на празнини между краищата на полусглобките на центрираните шахти. Той може да се използва като индикатор за разстоянието между щифта на центриращата скоба и тялото на половината на съединителя. Пистолетът се вкарва в междината с леко триене, което се поддържа приблизително еднакво за всяко измерване.

- Ниво - инструмент за проверка на хоризонталността на фундаментни плочи и рамки от агрегати с дискове, както и за подравняване на линиите на валове на електрически задвижвания и механизми. Използва се устройство за "геоложко проучване", където ъгълът на наклон се определя от движението на винта на микрометъра, докато въздушният мехур в ампулата с течност достигне нулевата позиция.

Лазерно изравняване на валовете

Системите за лазерно подравняване се произвеждат едно- и двуслойни. Последният е по-прецизен и функционален.

Измервателната единица е монтирана върху вала и създава лазерен лъч по дължината на центъра на въртене. От противоположния блок, монтиран върху свързващия вал, се открива друг лъч. И двата сигнала се заснемат от фотодетекторите, а при различни ъглови позиции на валовете, тяхното изместване се определя с висока точност. Сравнявайки показанията за различни ъглови движения на валовете, е възможно да ги центрирате в хоризонталните и вертикални равнини.

Системата Kvant-LM

Подреждането на валовете с използване на лазерната система "Quantum-LM", разработено от фирма "BALTECH", е много популярно. Изравнява се хоризонталните и вертикалните машини. Интегрираното изчислително устройство сравнява и обработва сигнали от измервателните единици. Резултатите се показват на дисплея, което показва състоянието на подравняване по отношение на допустимата област, подчертана в зелено и извън зона (червен цвят).

Системата "Quantum-LM" позволява елиминиране на вибрациите, намаляване на броя на прекъсванията и ремонтни работи, увеличаване на експлоатационния живот на лагери, уплътнения и съединители.

заключение

Подравняването на агрегатните ротори е общ дефект, който може да бъде отстранен. За да направите това, трябва да знаете факторите, които го засягат, и как да подравните валовете. Обикновено шахтите се изравняват концентрично и успоредно с монтажа на крайните повърхности на половинките с помощта на специални устройства.

Универсални фрези за метал

Универсални фрези за метал Зъбен съединител: обхват и характеристики

Зъбен съединител: обхват и характеристики Шахтата на колата е баланс на работата му

Шахтата на колата е баланс на работата му Опорен лагер. Ъглови контактни лагери. Лагерен направляващ лагер

Опорен лагер. Ъглови контактни лагери. Лагерен направляващ лагер Линейни водачи със собствени ръце

Линейни водачи със собствени ръце Обща информация и класификация на предавките

Обща информация и класификация на предавките Редуктор цилиндричен: обща информация и функции

Редуктор цилиндричен: обща информация и функции Колянов вал е какво? Устройство, предназначение, принцип на работа

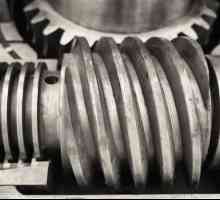

Колянов вал е какво? Устройство, предназначение, принцип на работа Червячно колело: предимства и недостатъци

Червячно колело: предимства и недостатъци Електрически мотор с редуктор: характеристики, устройство и принцип на работа

Електрически мотор с редуктор: характеристики, устройство и принцип на работа Хипоидна задна предавка

Хипоидна задна предавка Какво представлява ППО

Какво представлява ППО Какво е редуктор?

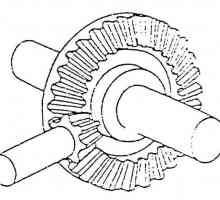

Какво е редуктор? Конусни зъбни колела, тяхното приложение и производство

Конусни зъбни колела, тяхното приложение и производство Управление на колата: устройство, изисквания

Управление на колата: устройство, изисквания Принцип на работа и устройство на скоростната кутия. Предаване ремонт

Принцип на работа и устройство на скоростната кутия. Предаване ремонт Иглено лагер: устройство и приложение

Иглено лагер: устройство и приложение Зъбно колело - неизменна част от машината

Зъбно колело - неизменна част от машината Как върви конзолата?

Как върви конзолата? Диск на съединителя: Слаб - Налягане

Диск на съединителя: Слаб - Налягане Съединител в колата

Съединител в колата